新闻动态

了解我们的最新技术与信息

OCMFP | 微纳结构工艺玩法

发布时间:

2021-10-25 14:20

来源:

www.gzlaser.com

OCMFP作为CMF色彩、材质和工艺为核心的外延,光学(Optics)图案(Pattern) 的融入,将静态的CMF美学传播,扩宽到变色、动态和立体化的新高地。

上期给大家介绍了关于OCMFP中的Material——微纳结构材质担当

本期将继续为大家讲解第四部分Finishing(工艺)微纳结构加工工艺方面的知识

第四讲 工艺

一、微纳结构的模具加工方法

微纳结构作为产品的应用推广,必须实现高效率的量产,而且成本可控,因而必须选择符合上述条件的制造工艺,用转印复制的理念来实现量产是必然的选择,所以工艺的焦点首先是模具制造。

根据T/CAB CSISA 0025-2019标准《微纳结构色无墨印品通用技术规范》(点击阅读)7.4 模版制作:采用激光光刻、全息技术、电子束、超精密数控加工、电化学等微细加工技术,在表面形成数码设计编排的微纳米结构。

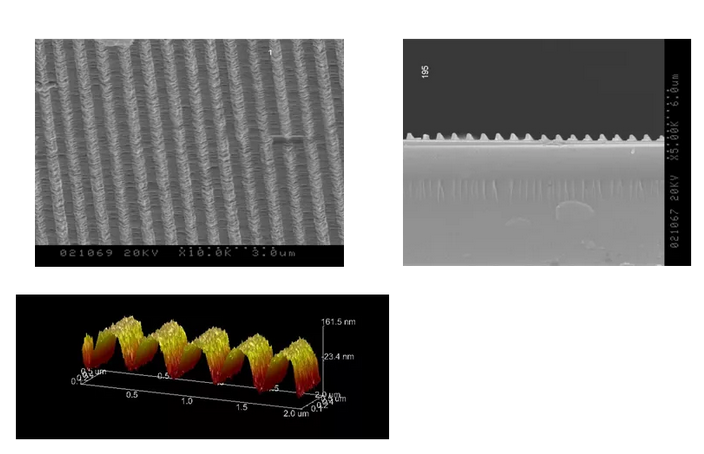

(用原子力显微镜采集的微纳纹理表面结构)

制作微纳结构色的工艺过程大体如下:

1· 平面美学设计

2· 光学纹理结构设计微纳模具制作

3· 转印复制

4· 真空镀膜增效

5· 印刷改色或屏蔽

6· 冲压切割

......

二、微纳结构模具加工设备

和半导体芯片制作相似,加工设备至关重要。

而最重要、最广泛的就是光刻机,行业俗称PR工艺。

光刻机的种类很多,大体上分为掩模光刻机 、投影光刻机 、成像光刻机 、扫描光刻机 、干涉光刻机等等,这些光刻机各有优势,也不完全存在相互迭代的关系,没有好坏之分,每一种光刻机都有其特色,可以说,没有一台光刻机是全能的,就好比汽车分为大卡车、大客车、MPV、SUV、轿车一样,只是作用不同,分别满足的功能需求。

如果要说差别,这其中软件功能非常重要,尤其是与设计的软件的接口,比较前沿的光刻能够实现高效的飞行光刻,多点光刻、灰度光刻等等,满足不同的纹理开发需求。

多轴超精密CNC也是当前光学纹理模具加工工艺 的热点,俗称机加工纹理,根据不同产品应对特点也分为平板加工或辊轮加工两类不同的机加工设备。

机加工特点是加工几何尺寸精度非常高,每一个纹理沟槽的形状可控性强,沟槽面的光洁度非常高,因而制作的纹理模具也非常通透高亮,对比度强,这是目前大多数PR工艺所不及的。

但机加工纹理的缺点也显而易见,首先是工作效率非常低,毕竟每一个沟槽都是需要一刀一刀的切削出来的,有的纹理纵向深度方面还得“循序渐进”,对加工材料要求极高,大面积的机加工对钻石刀具也是一个考验;其次机加工分辨率并不高,很难做到彩色衍射效果的亚波长量级的结构,加工效率较低,更重要的是对于复杂无规律的自由曲线纹理效果设计,很难转化成机加工的工程图纸。

所以机加工大多不是直线就是圆,例如CD纹和透镜之类的规则纹理可以通过简单编程来实现,成为我们所常见的机加工纹理。

( 透镜纹理 )

( CD纹理 )

三、常用的干涉曝光纹理加工工艺

两束相干光源汇聚在一起,会形成强弱交替的能量分布,并在光刻胶板上得到曝光记录,利用这个原理设计的光刻机具有分辨率高、光刻速度快的特点,被广泛用于包装和防伪领域。

由于激光全息也是利用相干原理来记录全息条纹的,因此这项工艺也经常被认为是激光全息技术。这种干涉光刻工艺方法可以用来制作非常丰富复杂的微纳结构纹理,并且可以获得绚丽的衍射色彩。

四、激光全息与微纳纹理的差别与联系

激光全息是实现微纳纹理的方法之一

微纳纹理包含但不限于激光全息

激光是制造微纳纹理的工具之一

激光全息是目前应用最广泛的微纳纹理

显然,激光全息有着更广泛的应用领域,而目前常见的金属拉丝、透镜、CD纹、微透镜3D成像都不属于激光全息 。

五、微纳结构母版模具的转印复制工艺

通常母版的重复使用寿命是有限的,开发一款微纳模具的代价也很高,况且母版模具的重复光刻的一致性也不好,而对于量产产品来说必须保持母版的一致性重复供应,因此必须对母版模具进行复制保存和复制利用,通常采用电铸和UV转印等方法来实现这个过程。

受原始模具光刻或机加工面积和加工效率的影响,一个应用单元往往只做一个单元的初始模具,称之为单模或单穴,微纳纹理的量产要求是能够高速度、高效率,因此还需要重复单元联排组合,形成更大面积的模具来实现规模化量产。

这就需要对单模进行组版拼接,工艺方法有手工UV菲林套位拼版,单模切割镶嵌式拼版,而自动化程控平台UV拼版设备也是纹理模具的重要选择,这种设备通过计算机程序控制的平台定位设备,采用纳米压印方法将微纳结构单元版进行面积扩展、不同图形组合、多印制单元联版。

六、量产复制工艺

微纳结构的量产方式主要分热压复制工艺和辐射固化复制工艺(《微纳结构色无墨印品通用技术规范》T/CAB CSISA 0025-2019标准 7.5.2 纳米压印过程)

热模压方式就是在热塑性信息层的塑料膜材上,用单张卷状模版压制成型,完成连续生产。

辐射固化印制方式 是将液态辐射固化树脂涂布在承印材料上,树脂涂层厚度大于微纳结构深度,与微纳结构模版压合,树脂受辐射波长引发交联固化复制成型,完成连续生产。

七、微纳结构色之镀膜工艺

对于微纳级别的结构,镀膜能够起到增效和保护的双层作用,通常采用镀铝或具有较高折射率的硫化锌来应对一些成本要求控制低,使用量非常大的快销商品;而对于质量要求更高的3C电子消费品来说,采用PVD物理气相沉积等方法在承载体表面蒸镀多层不同厚度、不同折射率的纳米级薄膜层,通过光学干涉形成结构色。

这些光学薄膜膜层的界面呈几何分割,不同薄膜膜层的折射率在界面上可以发生跃变,在膜层内连续,显然这样的镀膜要求是要付出较高的成本代价。

八、后续产品应用工艺

1、贴合工艺

主要用于手机、平板、笔电玻璃后盖防爆膜纹理装饰。

(IML、IMF贴合工艺结构)

主要用于汽车、家电等塑料及金属材料表面装饰

2、转移工艺

主要用于包装、家电、汽车内饰等纸张、塑料表面装饰,代替传统印刷,安全、环保、节能,由于微纳纹理深度仅0.2μm,制层薄, 在转移应用中有优良的切割性,而普通的的机械(CNC)纹理、蚀刻纹理由于纹理深度达10 μm以上,在成型中不易断裂,因此不能适应IMR工艺,只能作为IML、IMF贴合工艺使用。

(IMR、IMT转移工艺制造结构)

3、注塑成型(IMM)工艺

将纹理模具电铸加厚成金属镍板,机加工纹理可直接雕刻在硬质金属材料上,做成模具嵌件,工艺类同于CD光盘生产,直接在注塑工件同时将光学纹理注塑成型塑胶件表面,该工艺对模具和注塑环境要求很高,注塑工艺的把控也十分严格,注塑的工件也需要后序镀膜处理,都有严格的流转管控要求。

(苏州印象采用IMM注塑工艺制成的部分产品)

4、微粉(浆料)工艺

将微纳结构材料材料加工制成粉末 ,粒径大小在20μm至75μm不同的规格,可满足丝印(目前最高可达1000目)、喷涂、造粒注塑等工艺,实现表面微纳结构装饰,这种结构色微粉可以做成高亮的,高透的以及导磁的特性粉末材料,广泛用于化妆品、家电、车膜、防伪印刷等领域,具有使用灵活,成本低,工艺简单等特点。

未来,微纳纹理加工制造工艺的玩法会有更多的技术更新和迭代,新的技术线路也会层出不穷,有关微纳结构工艺方面的知识,欢迎大家在评论区留言补充,共同探讨未来发展趋势。

上一页

下一页

相关新闻

防伪油墨,是指具有防伪功能的特殊印刷油墨,是防伪印刷过程中的重要耗材。防伪油墨原理是利用其中添加的特殊功能色料和连结料来实现特定的防伪效果,可高效保护产品不被仿制,常见有荧光油墨、热敏油墨、光变油墨、磁性油墨等种类。今天小编就来带大家认识下这几类常用的防伪油墨!

卡式证件在日常生活中扮演着重要角色,从官方发行的身份证、银行卡,到商家企业所用的通行证、会员卡等等都采用了卡片形式作为载体。卡式证件上可以储存大量个人信息,需要可靠的防伪解决方案来提高安全性能。今天小编就来带大家一起探索,为了提高证件信息安全,卡式证件上都用了哪些工艺技术?

作为服饰所用的精奢标识,其性能要具备耐用、美观、舒适等特点,才能更好的提升实际使用过程的体验感。光学精奢铭牌标签作为服装设计元素应用时,更要全方面考量精奢标识与服装的材质、风格、款式等要素之间的整体协调性,以确保成品的美观性和实用性。苏州印象生产制作的精奢铭牌标识通常使用杜邦高透光学膜类优质材料,确保其光学效果和耐用性,使得精奢标识在穿着使用过程中可保持良好的外观性能。

科技发展的意义是什么?科技,是人类社会发展的产物,它不断影响并改变着我们的生活方式和思维模式,其初衷是服务于人。以光学技术领域来说,微纳光学防伪技术的发展及应用对我们的生活也有着重要影响。消费者权益日315刚刚过去,看完一个个生活中常接触到的商品黑名单,实在让人久久难以平复。曝光名单有偷工减料的灭火器、骨泥做的淀粉肠、甲醛泡的鱿鱼鸡爪…假冒伪劣产品的泛滥,严重侵害了消费者的合法权益,而防伪技术的应用,已然成为打击不法分子、保护品牌形象和消费者权益直接有效的技术手段之一。

官方视频号

扫一扫关注视频号

官方抖音号

扫一扫关注抖音号

官方公众号

扫一扫关注公众号